锂电池在新能源汽车、便携设备、储能电站等领域的广泛应用,使得其性能检测需求日益凸显。锂电池充放电检测仪作为评估电池性能的核心设备,其检测结果是否精准、功能是否全面,直接关系到产品质量、使用寿命乃至安全性。那么,锂电池充放电检测仪究竟能做什么?它的精准度靠什么保障?本文将从多个角度展开,详细剖析这类设备的原理、构成、应用与技术趋势。

从“精度”说起:锂电检测仪到底能测什么?

锂电池充放电检测仪的核心价值,在于其高精度的数据采集与智能控制系统,能够对电池充放电过程中产生的一系列电参数进行采样、记录与分析。

主要检测项目包括:

精度越高,数据越稳定,对电池寿命预测、防爆风险控制也就越可靠。这类设备通常具备毫秒级响应速度与mV级电压分辨率,是现代电池技术不可或缺的监测手段。

从“结构”入手:检测仪是怎么工作的?

锂电池充放电检测仪看似是一台仪器,实则融合了多个系统模块,构成复杂且功能丰富。

基本构成如下:

主控模块(MCU/FPGA):实现测试流程的逻辑控制;

恒流恒压源:支持恒流充电、恒压限流充电、恒功率放电;

信号采集系统:采集电流、电压、温度等实时数据;

数据处理系统:分析记录结果,生成测试曲线;

散热与保护模块:确保高功率测试下设备运行安全;

通讯接口模块:支持远程控制与数据传输。其工作原理可简述为:通过对电池充放电行为进行模拟,同时采集所有关键参数并比对设定阈值,再由主控逻辑判断电池是否合格或异常,最后输出直观结果用于分析。

从“应用”下探:谁在用?用在哪儿?

锂电池检测仪的使用群体广泛,涵盖了研发、制造、品控、售后等多个环节。以下是几类典型用户画像与实际场景。

① 动力电池厂商

应用:新电芯入库检测、电池包配组测试、循环寿命验证;

目标:确保容量一致性,防止次品流入整车系统;② 3C数码产品制造商

应用:手机、笔电电池出厂前检测;

目标:判断短路保护、充放稳定性、安全阈值。③ 储能系统运维公司

应用:周期性检测电池状态、评估健康水平;

目标:提高储能系统稳定性,避免电池热失控。④ 科研机构/实验室

应用:新型电池材料测试、工艺配方调整;

目标:精准获取电压-容量曲线,支持研究结论。⑤ 售后维修与快速检测点

应用:二次检测退换货电池、现场评估;

目标:提高判定效率,减少人工误判。

从“性能”比较:一台好的检测仪要具备哪些硬实力?

并非所有锂电池检测设备都性能相同,高端设备往往在精度、效率、安全性、兼容性等方面有明显优势。以下为对比重点:

尤其在大规模测试、长时间运行场景中,散热能力和系统稳定性是重中之重。建议根据电池类型和测试需求选型,避免“低配高用”带来的数据误差或测试中断。

从“技术”趋势看未来:检测技术正在向哪儿走?

随着电池应用复杂性提升,检测设备也在快速演进。

趋势一:全自动化与智能联控

未来实验室与产线将通过MES系统对接,实现测试数据自动归档、统计分析、结果追溯,检测成为质量系统的一部分,而不只是单点测量工具。

趋势二:宽电压宽电流范围支持

兼容不同体系(如固态电池、钠离子电池),支持高倍率放电测试,是新一代产品的重要方向。

趋势三:便携化设备兴起

面向现场服务工程师,轻量型检测仪逐渐普及,满足快检需求,提升运维效率。

趋势四:AI辅助分析系统

未来检测设备将具备异常趋势识别、自动预警能力,借助算法模型预测电池衰减路径和失效点。

从“工程实用”角度:现场操作有哪些注意事项?

设备虽好,但现场使用时仍需注意操作规范,以下几点建议可提高测试准确性与安全性:

接线顺序要规范:先连接电池,再开启设备,避免电弧或瞬间大电流;

参数设定要匹配电池规格:不同电芯有不同电压/电流限值;

测试过程要实时监控:高倍率测试下注意温升变化;

保持环境温度稳定:极端温差可能影响测试精度;

定期校准设备:长期使用后的检测仪需送检或内部自检,保持数据可靠性。不仅是测试,更是一种行业标准化工具

锂电池的安全、性能与寿命决定了它在产品中的整体价值,而锂电池充放电检测仪的作用,正是将这些“看不见”的参数量化、规范与可追溯化。它不只是科研工具或工艺环节中的“配角”,更是推动整个电池产业链稳定、智能、高效发展的重要力量。

对于任何涉及锂电池使用、开发、管理的企业或组织来说,配置一套合适的检测方案,不仅是质量保障,更是竞争力所在。

推荐新闻

推荐产品

-

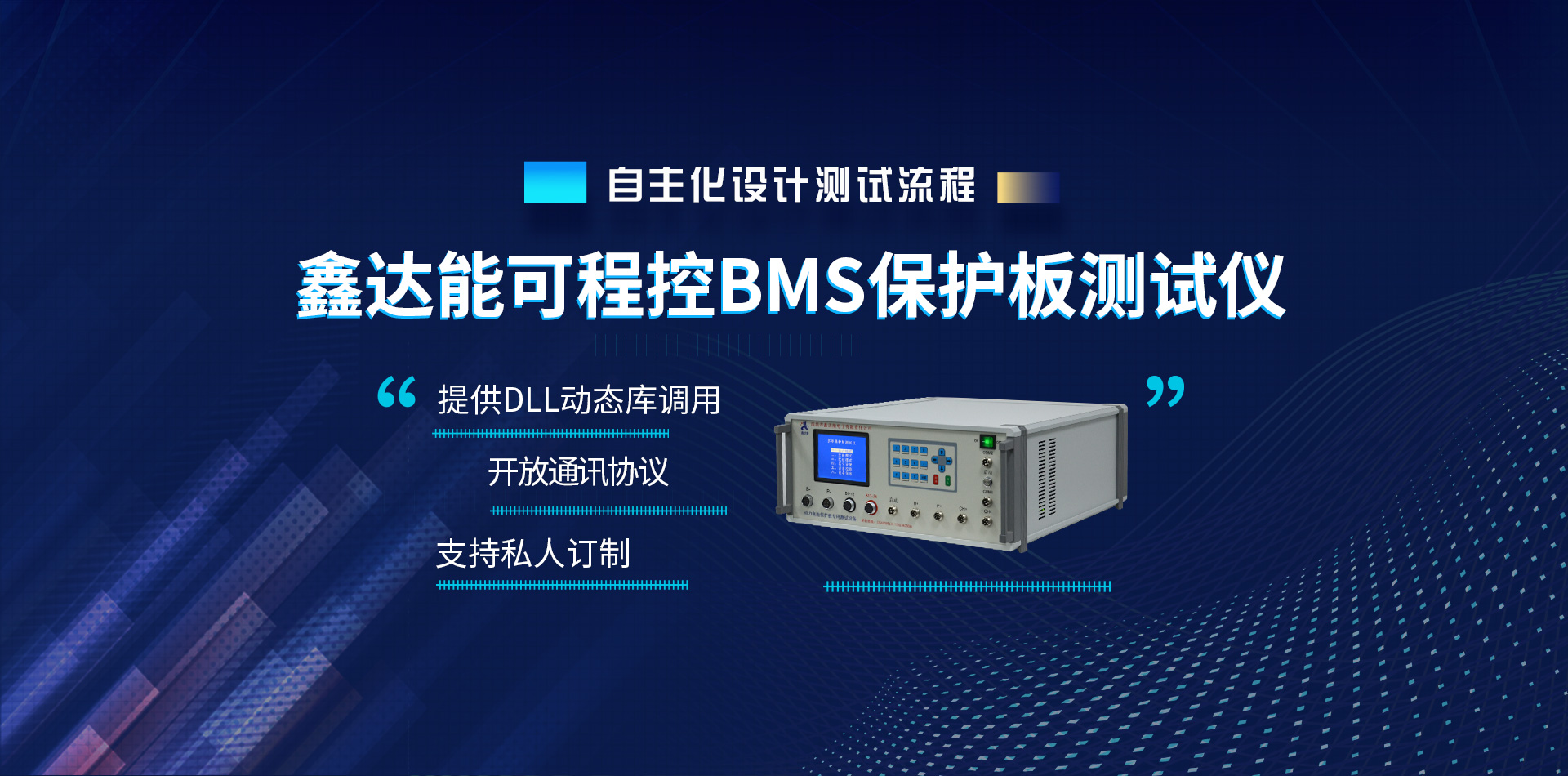

1-32串过流300A保护板测试仪

2023-01-03

-

保护板测试仪PBTS(M)系列

2023-01-04

-

PBTS(L)系列

2022-02-07

-

保护板测试仪PBTS(M)4-12串

2023-01-03

-

保护板测试仪PBTS系列

2023-01-04

-

保护板测试仪-XDN800

2023-01-04

-

保护板测试仪半自动

2023-01-04

-

保护板测试仪全自动

2023-01-04

-

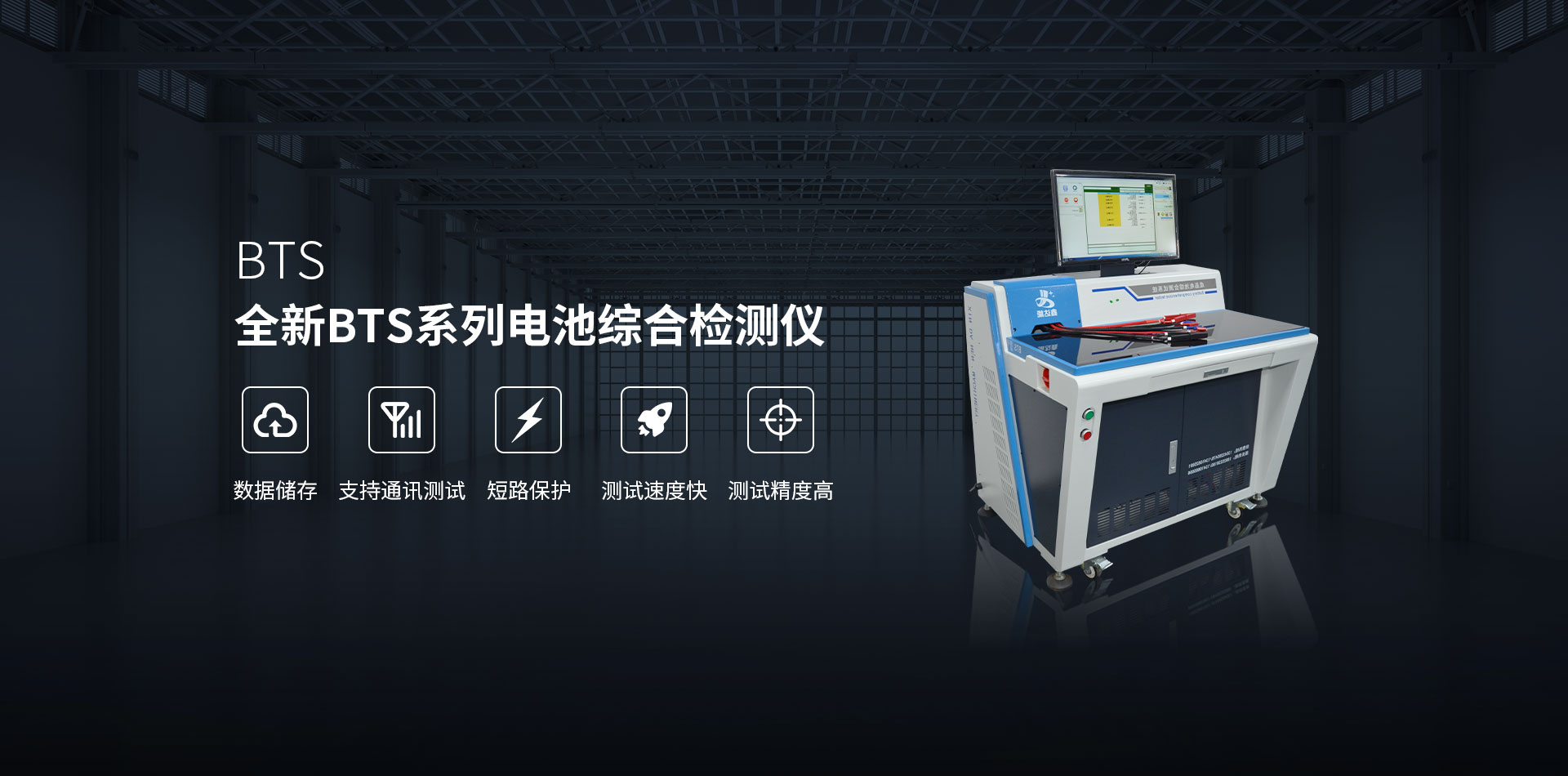

综合测试仪BTS-50V

2023-01-04

-

综合测试仪BTS-100V

2023-01-04

-

电池充放电测试BCDS100-20-40-单通道

2023-01-04

-

电池充放电测试BCDS100-20-40

2023-01-04

-

电池充放电测试BCDS100-10-20

2023-01-04

-

电池充放电测试BCDS70-100V

2023-01-04

-

电池充放电测试BCDS30-70V

2023-01-04